Kleine, feine Hightech-Schmiede

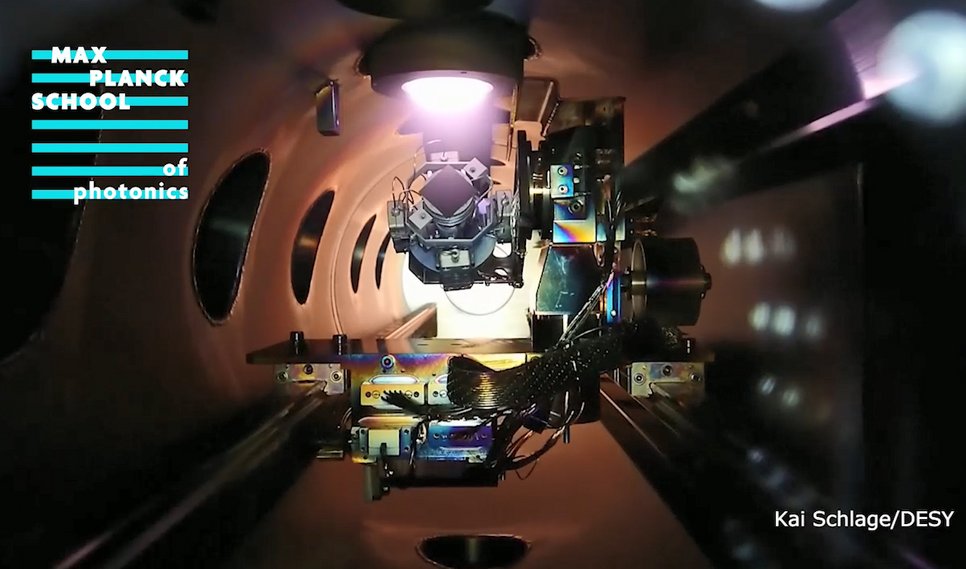

Nicht mit Hammer und Amboss, sondern hochfiligran gehen die Arbeiten in der zwei Meter langen Apparatur mit einem Durchmesser von etwa 30 Zentimetern vonstatten: Zwei mal zwei Zentimeter groß ist die Platte, die in den Halter eingespannt hin- und hergefahren wird und dabei Schritt für Schritt hauchdünne Metallschichten aufgeprägt bekommt. Der Schlitten transportiert die Probe zu den Plasmastrahlern, die das Metall zerstäuben, auf diese Weise wird die spiegelnde Schicht immer komplexer. Hunderte von Überzügen sind möglich und üblich, die Apparatur ist, so sagt Arbeitsgruppenleiter am Deutschen Elektronen Synchrotron (DESY) Ralf Röhlsberger, meist rund um die Uhr automatisiert im Einsatz.

Dabei wird zudem nichts dem Zufall überlassen. Schließlich hat das Team um Röhlsberger unter anderem gezeigt, dass die optischen und magnetischen Eigenschaften des Trägers sehr stark davon abhängen, von welcher Richtung die Metallatome während der Beschichtung aufgetragen wurden. „Wir können mit diesem Verfahren die Eigenschaften von Spiegeln für die Nanophotonik oder Chips für die Spintronik nahezu beliebig einstellen beziehungsweise maßschneidern“, erklärt Röhlsberger, der auch Fellow der Max Planck School of Photonics ist. Mehrere Doktoranden arbeiten aktuell an den Projekten an der sogenannten „Sputterkammer“ mit; künftig können das auch Promovierende der Max Planck School of Photonics sein.

Die Apparatur ist ein Eigenprodukt der Arbeitsgruppe am DESY, selbst konzipiert und konstruiert, unterstreicht Projektleiter Kai Schlage. Sie ermöglicht es nun, im Bereich der Spintronik neuartige Sensoren für Magnetfelder herzustellen, „die für industrielle Anwendungen von großem Interesse sind“, erklärt Schlage. „Und in der Nanophotonik eröffnen sich neue Perspektiven für die Quantenoptik mit harter Röntgenstrahlung, welches auch Thema in der Max Planck School of Photonics sein wird.“

Max Planck School of Photonics

JE